Application des machines d'emballage flexibles dans l'industrie médicale

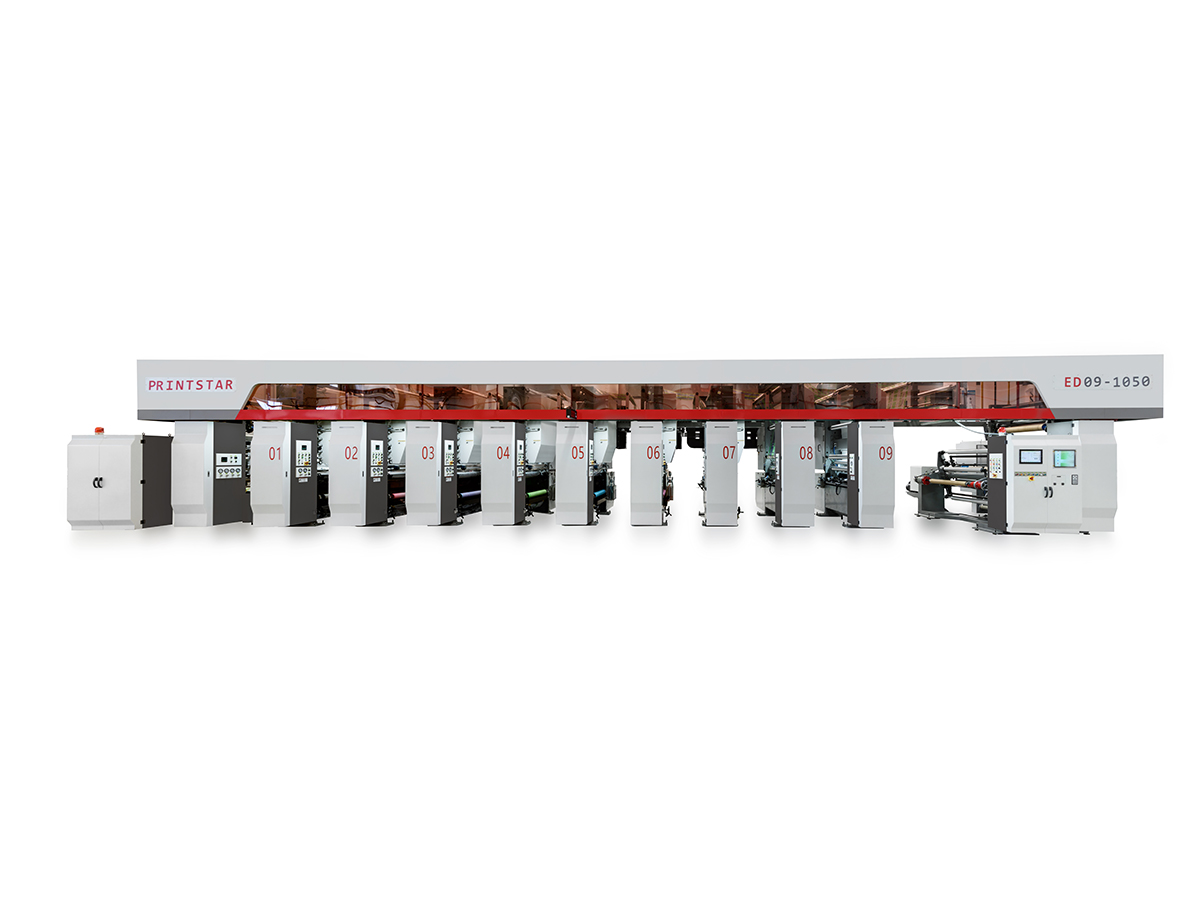

Avec la demande croissante de fournitures médicales et les progrès de la technologie d’emballage, les machines d’emballage flexibles sont de plus en plus adoptées dans le secteur médical. Ses avantages incluent une protection stérile, des propriétés légères, une rentabilité et une conformité à des réglementations médicales strictes. Vous trouverez ci-dessous les principales applications et caractéristiques techniques des machines d'emballage flexibles dans l'industrie médicale.

I. Scénarios d'application principaux

1. Emballage de dispositif médical

Emballage de dispositif stérile : utilise des films composites de qualité médicale (par exemple, PET/PE/feuille d'aluminium) et une technologie de thermoscellage pour garantir l'efficacité de la stérilisation (par exemple, oxyde d'éthylène, rayonnement gamma).

Emballage des dispositifs jetables : un emballage blister ou des pochettes scellées sur quatre côtés pour les seringues, les cathéters et les lames chirurgicales empêchent la contamination tout en garantissant un accès facile.

Protection des gros équipements : un emballage flexible absorbant les chocs protège les instruments délicats comme les endoscopes pendant le transport.

2. Emballage pharmaceutique

Médicaments solides : les machines verticales Form-Fill-Seal (VFFS) emballent les comprimés et les gélules à l'aide de films aluminium-plastique résistants à l'humidité et à la lumière.

Médicaments liquides : les machines de remplissage de liquides aseptiques pour gouttes oculaires et solutions orales utilisent des films co-extrudés multicouches pour éviter les fuites.

Agents biologiques : les emballages rincés à l'azote prolongent la durée de conservation des produits sensibles à la température comme les vaccins et les médicaments à base de protéines.

3. Pansements et consommables médicaux

Bandages/Gaze : Les machines d’emballage d’oreillers à grande vitesse produisent des unités stériles emballées individuellement.

Masques médicaux/équipement de protection : les ensacheuses automatiques dotées de films respirants équilibrent les exigences d’étanchéité et de confort.

4. Réactifs de diagnostic et fournitures de laboratoire

Sacs de réactifs : des films à haute barrière empêchent l’oxydation ou l’évaporation.

Tubes à échantillons : l'emballage scellé sous vide maintient la stérilité et l'intégrité de l'échantillon.

II. Tendances de l'industrie et innovations technologiques

1. Emballage stérile avancé

Technologie d'isolateur : les systèmes de remplissage aseptiques entièrement fermés minimisent les risques de contamination humaine.

Stérilisation à froid : les solutions à basse température comme le plasma de peroxyde d'hydrogène remplacent la stérilisation thermique traditionnelle.

2. Emballage intelligent et traçabilité

Étiquettes RFID/UHF : permettent un suivi de bout en bout des produits médicaux, empêchant ainsi la contrefaçon et le détournement.

Systèmes d'inspection par vision : Détectez automatiquement les défauts d'emballage (par exemple, fuites de joint, particules étrangères).

3. Solutions durables

Mono-matériaux recyclables : les films à base de PP ou de PE constituent une alternative aux composites multicouches traditionnels.

Réduction des déchets : les conceptions légères réduisent les coûts d'élimination pour les établissements de santé.

4. Personnalisation

Production flexible en petits lots : répond aux besoins d’emballage des médicaments destinés aux essais cliniques et des dispositifs médicaux personnalisés.

III. Avantages clés

Conformité réglementaire : conforme aux normes FDA, CE, ISO 13485 et autres normes d'emballage médical.

Rentabilité : les matériaux d'emballage flexibles sont 30 à 50 % moins chers que les alternatives rigides tout en améliorant l'efficacité logistique.

Durée de conservation prolongée : Les matériaux à haute barrière préservent la stabilité du médicament pendant 2 à 5 ans.

Caractéristiques conviviales : Les encoches faciles à déchirer et les fenêtres transparentes améliorent le confort du patient.

IV. Défis et solutions

Défi 1 : Extrême sensibilité de certains produits biologiques à l’oxygène/à l’humidité.

Solution : Protection triple couche avec films aluminium-plastique et absorbeurs d'oxygène.

Défi 2 : Les formes non standardisées des dispositifs médicaux compliquent l’emballage.

Solution : la numérisation 3D combinée au thermoformage adaptatif crée des barquettes sur mesure.

Défi 3 : Fragilisation du matériau après stérilisation.

Solution : Composites à base de polyoléfines résistant aux rayonnements gamma.

Conclusion

Les machines d'emballage flexibles conduisent l'industrie médicale vers des solutions plus sûres et plus efficaces grâce à des innovations en matière de stérilité, d'intelligence et de durabilité. À mesure que la médecine personnalisée et la biotechnologie progressent, les emballages médicaux flexibles évolueront avec plus de précision et de fonctionnalité.